扫二维码与项目经理沟通

我们在微信上24小时期待你的声音

解答本文疑问/TPM咨询/5S、6S、现场管理咨询/精益生产管理咨询/互联网交流

公司简介

深圳市深水生态环境技术有限公司(以下简称深水生态)是致力于生态和谐、环境友好的高技术环保创新型企业。作为深圳市水务(集团)有限公司(以下简称深圳水务集团)的全资子公司,深水生态承载着深圳水务人对“天更蓝、水更清”的美好愿望,将满腔热情投入到以环境治理为核心的新兴业务中,为了实现人与自然和谐共存的目标不断努力。深水生态拥有深厚的技术背景,依托深圳水务集团的技术研发实力和运营管理经验,业务涵盖污水和污泥处理处置,工业废水、垃圾渗滤液和再生水的处理与利用,固废和餐厨垃圾处理,生态环境的治理和修复,水处理药剂研发生产与销售,低碳能源利用和合同能源管理,流域环境和城市环境综合治理,环境监测、检测和咨询,设备集成和装备制造等多个专业领域。本着互惠共赢的原则,深水生态与各方积极合作,立足深圳,面向全国,放眼世界,努力在较短的时间内成长为国内领先的专业环境服务商,为建设资源节约型、环境友好型社会不断贡献力量。

一、TnPM体系建设试点工作

为提升公司运维项目现场的设备管理水平,2021年公司引入全面规范化生产维护(TnPM)管理体系,以西部分公司福田污泥项目为试点,开展现场管理、设备基础管理、设备自主维护管理等工作。经过一年的摸索与体系建设,福田项目形成“现场打造—标准制定—标准落实—持续改善”的现场管理闭环工作体系,持续改善现场存在的各类环境问题源头,全年累计共实施全厂打造85项,累计完成170项改善,现场环境大为改观。设备管理方面,开展设备基础管理工作,优化设备台账,编制设备树及自主维护基准书,为后续设备自主维护工作的开展制定了必要依据。福田厂全年累计改善收益估算为节约工时约2394小时,减少设备停机时间约1460小时。

二、TnPM体系全面建设

(一)2022年总体工作成果

2022年,精益设备管理体系建设从福田污泥项目的试点转变为东部、西部及水处理分公司的全面推广,其中设备基础管理得到有效提升;设备现场清扫、现场问题源头治理改善、设备自主维护作业、设备绩效管理等工作初步实现PDCA闭环管控;设备制度流程建设、设备岗位技能评价等框架构建并开展,各成果具体如下。

1. 现场管理

现场管理是标准化运营的基础,2022年全面开展现场网格化管理,划设区域,对区域进行分级管控。

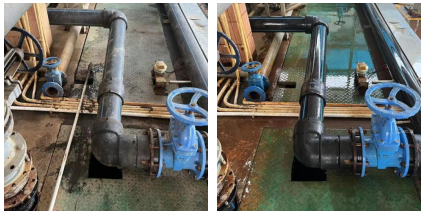

(1)现场清扫

现场清扫采用N-PDCA管理模式,制定现场管理制度,各区域经过现场打造后,制定现场维持管理标准,并按照标准的周期及要求,制定并执行月度清扫计划,明确检查方式及要求,并对发现的不合格项进行整改。以上整体形成闭环管理,现场环境提升成效显著。

图1-1 现场清扫前后对比(一)

图1-2 现场清扫前后对比(二)

图1-3 现场清扫前后对比(三)

图1-4 现场清扫前后对比(四)

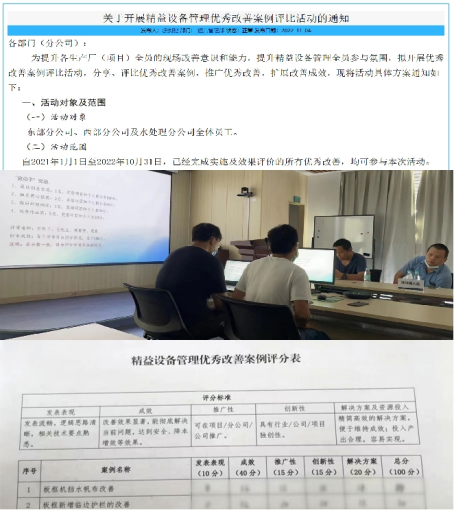

(2)现场改善

指导各分公司建立改善平台和管控机制,持续开展现场改善工作,并开展公司改善发表活动,促进全员参与,深入发掘现场的污染源、清扫困难源、故障源、浪费源、缺陷源、危险源等问题源头。员工提报的改善,由评审小组审核提案、制定改善计划和负责人,改善后对效果进行跟踪评价,选拔优秀案例进行评选发表和激励。全年共完成六源改善262项,一线人员参与率100%。通过开展优秀改善案例评选活动,评选优秀改善案例24项,年度预估减少设备停机时间2706小时,节约工时2546小时,折合有形效果约1049万元。

图1-5 现场改善台帐

图1-6 改善案例(冷却塔改造)

图1-7 改善案例(板框挡泥布)

图1-8 现场改善优秀案例评选

2. 设备管理

设备管理是标准化运营的核心,2022年,通过系统策划,全面推动设备基础管理、设备自主维护作业、设备业务流程建设、设备岗位技能评价建设、设备绩效(KPI)管理等各项工作开展。

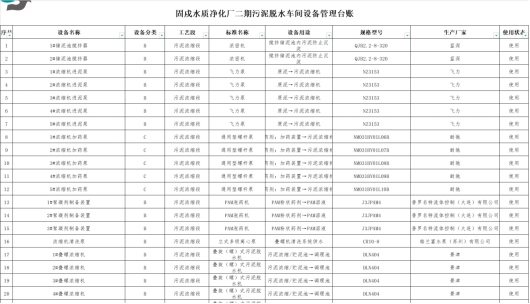

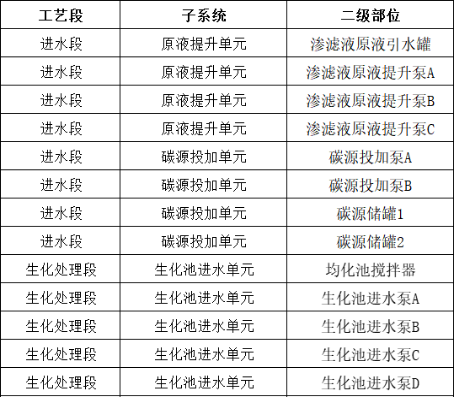

(1)设备基础管理

设备基础管理的提升是开展设备管理工作的必要准备。各运营项目参照分类要求,设计设备分类标准,识别关键设备,并编制、优化设备台账和设备树,提高设备精细化管理程度。

图1-9 设备分类标准

图1-10 设备台账

图1-11 设备树

(2)设备自主维护作业

根据设备树结构,按工艺段制定设备作业基准书,形成自主维护各项作业标准,运维班每月依据作业标准要求制订计划,执行自主维护作业,定期检查改善。运维班已经逐步把自主维护纳入常态工作开展。

图1-12 设备自主维护作业

(3)设备业务流程建设

开展公司级设备流程共建活动,形成设备清扫、现场改善、自主维护、专业维保、隐患处理、故障处理6大业务流程,结合智慧厂站建设,优化并整合至工单系统。

图1-13 设备流程共建活动

(4)设备岗位技能评价建设

根据运维工、维修工的岗位职能,结合精益设备管理工作需求,从“通用制度,基础技能知识,通用专业,专业进阶”四方面编制岗位技能地图,根据技能地图梳理技能素材清单,持续收集技能素材,并开展人员设备技能试评价。

图1-14 岗位技能试评价

(5)设备绩效(KPI)管理

结合罗芳、福田及下坪项目的设备特点及运营需求,规划现阶段设备关键绩效指标(KPI),建立设备KPI相关数据台账并持续记录,定期开展设备KPI分析改善。全年形成设备改善分析报告9份,2022年12月福田厂非计划停机时长同比下降12.6%,罗芳厂设备可用时长较同年1月提升20.2%,下坪厂A类设备故障抢修时长占比较同年5月减少22.0%。

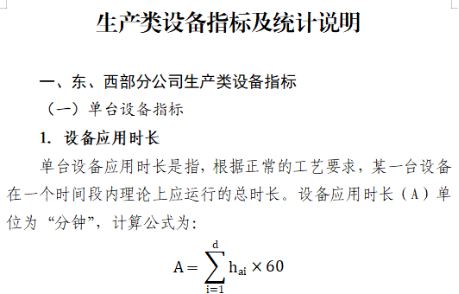

图1-15 设备KPI指标说明

(二)2022年推进效果评价

1. 总体推进概况

各分公司均完成年度推进交付内容,但推进过程存在不足:东部分公司前期理解不足,中期调整推进组织架构,氛围及成效有提升,但后期疫情影响关注度下降,导致推进效果欠佳。西部分公司全年保持较好,各工作完成度高,整体氛围持续保持,但亮点输出和成效输出不足。水处理分公司前期较好,中期受推进资源配置不足的影响有一定下降、改善完成滞后,后期及时调整,改善落地,整体氛围持续有效保持,落地效果显著。

2. 问题分析

通过对分公司推进概况的深入分析,不足之处主要有几方面原因:一是推进资源投入不足,骨干推动作用有限。2022年精益设备管理工作主要集中在个别人员中,推进组织架构中骨干承接的推动作用有限、主动参与不足、推进能力及氛围仍需提升。二是设备作业标准及要求的落地性一般。前期很多模块制定了要求及标准规范,但受疫情管控政策影响,对分公司的评价工作中抽查不全面,此外,分公司对下属各项目的推进下沉不足。三是设备KPI对运营支撑不足,缺乏主动分析及核心改善。目前在对设备KPI分析、寻找根治和预防对策时,均是聚焦设备故障后的情况,缺乏前置的思考和引导。四是设备模块之间未闭环打通,体系流程运行不足。设备管理体系已开展六大流程的初步建设,但在实际生产中的应用不足。五是现场常态化管理效果不足,规范程度低,目前现场管理有标准和要求,但整体缺乏标准的提炼,未完全做到标准在全公司的统一。

(三)2023年重点工作

针对2022年精益设备管理工作存在的问题,2023年精益设备管理工作围绕“机制落地、能力提升、成效突破”的目标导向,结合精益管理核心逻辑,确定“制度建设、环境改善、设备稳定、人员提升、推进管控”五大重点推进模块,并同步策划“技能竞赛、班组改善竞赛、流程落地主题活动,内训师结题发表”等主题活动,提高全员参与氛围,加深对推进模块的理解。

1. 制度建设

制度建设模块,2023年主抓设备管理体系流程落地,首先是抓流程的应用情况,强调对流程的理解,确保流程在分公司内部实际在用;其次是抓流程数据的真实性,流程产生的相关数据确保真实有效;三是以指标提升为目标导向,通过分析流程关联指标的实际提升效果,来评估流程的成效,识别流程管控节点和持续提升的需求来优化流程的管控和落地。

2. 环境改善

环境改善模块,在去年工作的基础上,全面评审、优化包括标准编制、计划制定、作业执行、检查改善等各环节的有效性,提炼规范,形成可指引各现场提升的可视化管理手册。

3. 设备稳定

设备稳定模块:以有效降低突发故障、提高预防维修比例为突破口,强化策略指引及设备维保基准的执行管控,提高故障隐患的治理与改善质量,通过“稳产达标,降本增效”的运营数据验证成效。明确设备KPI指标关联的指标因子,进一步确认关联的模块及流程,通过维修策略的引导,做前置性的管控策划,加强后续管控效果对此,从而促进设备稳定提高。另外,通过备件管理等新内容的导入,盘清未上机的库存、做好备件仓库的规范管理,结合故障管理,计划检修,优化库存,降低应急采购比例,加强对设备稳定的支撑。

4. 人员提升

人员提升模块,引入班组建设,结合班组工作职责建立班组PK机制,提高班组的工作技能、标准落地能力及班组改善能力、达成班组指标,实现自下而上支撑运营。另外,组建内部推进师团队,通过培训、测评、转训及实践,以实践结果验证,打造内部推进团队,在提升人员能力的同时,提升体系的推进管控力。

5. 推进管控

推进提升模块,策划对运营项目层级的评价,根据各项目实际,开展同项目级别横向对比评价,及纵向的进步率评价,以强化推进管控。

我们在微信上24小时期待你的声音

解答本文疑问/TPM咨询/5S、6S、现场管理咨询/精益生产管理咨询/互联网交流