企业在设备运维管理上可能遇到的问题?

-

01体系和标准企业无相关的管理制度及标准,管理体系一片空白,或理论和实际相脱离的现象严重,没有正确结合自身的具体情况和条件推行合适的体系;

-

02生产和成本资源浪费大,效率低,成本居高不下,产品质量和生产效率不理想;

-

03供应链供给脱节,出现供料过多、不及时或不匹配等困难,亟待优化;

-

04设备与维修现场管理混乱,维护流于形式,设备故障频发;

-

05人员和班组人员相关意识薄弱,执行不到位,操作行为不规范,存在安全风险;

-

06提升和突破综合管理提升难,自动化、智能化水平有待提高,企业发展亟待突破;

TnPM+管理体系的解决思路

TnPM是设备人机系统精细化管理体系的总称,是全员参与、步步深入的,通过制定规范,执行规范,评估效果,不断改善来提升设备综合效率的设备管理体系。TnPM在原来日本(TPM)的三个全(全员、全系统和全效率)的基础上扩展为四个全:

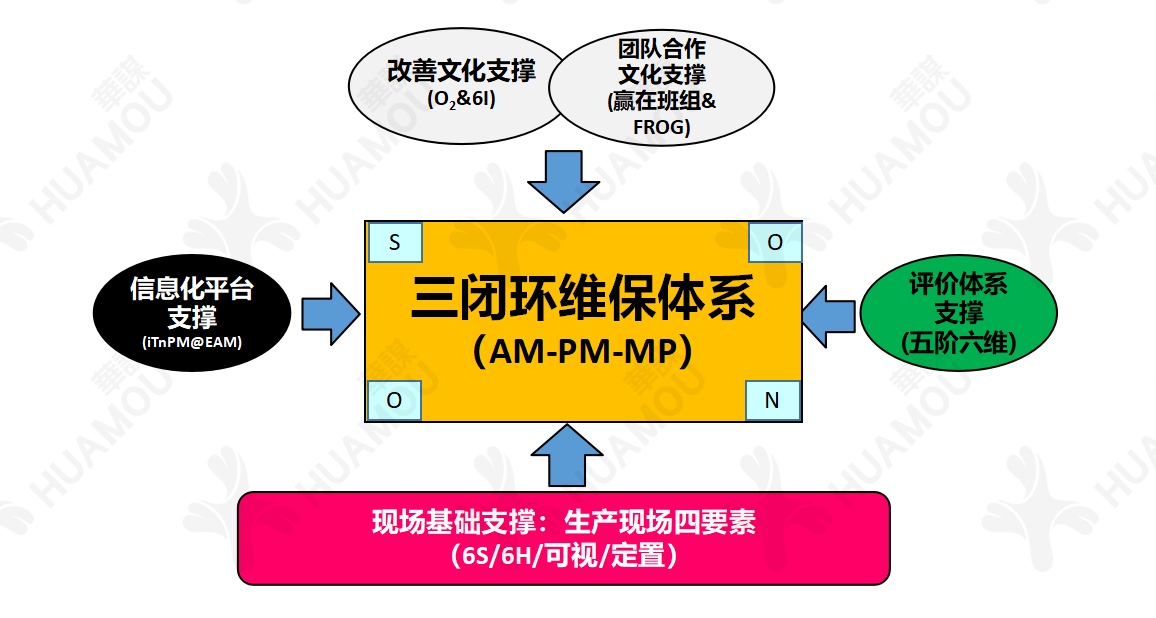

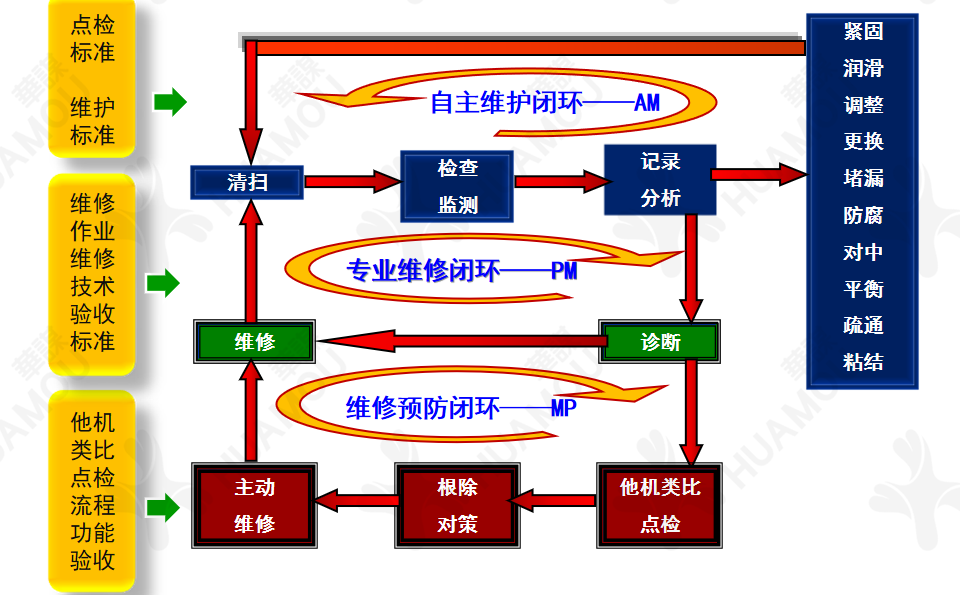

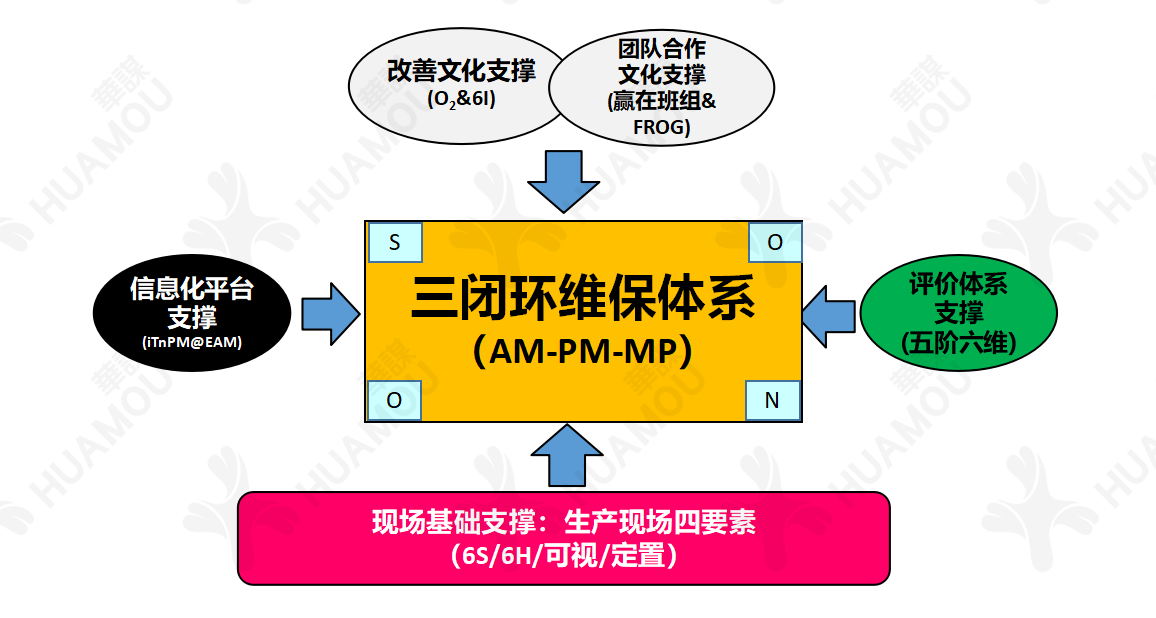

除了坚持全员参与和持续改善的TPM核心理念外,TnPM通过近20年在国内外企业的实践,不断丰富和完善了自己的理论体系和实施模式。TnPM的重要特点是在自主维护的基础上,对企业设备人机系统检维修体系进行整体设计,搭建出“自主维护——专业检维修——维修预防”三闭环维护体系。其核心是设备检维修模式(SOON)的建立,即通过策略——现场信息采集与分析——维修组织与资源配置——保养维修行为规范等四个环节,建立严密的防护体系,达到最高设备产能和效率的释放及最低运行成本的目标。除此之外,TnPM在现场管理四要素、全员改善机制和员工技能提升及知识案例形成、设备管理信息化软件设计和设备全寿命周期系统评价(TnPM的五阶六维评价标准)方面都逐步形成了自己的推进路线图和阶段重点。

| 以设备综合效率和完全有效生产率为目标(全效率) |

| 以系统的检维修体系设计为载体(全系统) |

| 以员工的行为规范为过程(全规范) |

| 全体人员参与为基础(全员) |

TnPM设备人机系统架构

TnPM的核心:三闭环维保体系

- 导入理念:通过TnPM推进,把全员、规范、持续改进、管理闭环的理念导入并成为大家普遍接受并身体力行的信条。

- 传授方法:通过TnPM推进和各模块的设计,导入针对性强、简单实用的工具方法来解决企业的实际问题。

- 建立机制:通过TnPM推进,形成闭环管理机制,建立管理方法,引导具体工作的有效和长效开展,形成定期的检查和自我提升机制。

-

1.综合诊断我们通过远程沟通、会面洽谈、实地考察调研等形式,对企业的资产设备、管理制度、操作流程、标准规范、作业指标等方面进行全面调研,并在此基础上提供综合诊断分析报告。

1.综合诊断我们通过远程沟通、会面洽谈、实地考察调研等形式,对企业的资产设备、管理制度、操作流程、标准规范、作业指标等方面进行全面调研,并在此基础上提供综合诊断分析报告。 -

2.项目总体规划我们基于对企业现状的分析、问题的解剖进行对策梳理,秉承“科学缜密,精细服务”的质量方针,植根企业、服务企业、提升企业,合理规划项目推进的机制和辅导方式,为企业提供可持续发展的TnPM+管理体系推进总体规划报告。

2.项目总体规划我们基于对企业现状的分析、问题的解剖进行对策梳理,秉承“科学缜密,精细服务”的质量方针,植根企业、服务企业、提升企业,合理规划项目推进的机制和辅导方式,为企业提供可持续发展的TnPM+管理体系推进总体规划报告。 -

3.TnPM+管理体系框架搭建基于TnPM总体架构,TnPM+更新了六力钻石班组、工匠培育体系、设备安全管理、和评价体系,还提出智能维护的12个方向和智慧TnPM的概念,给企业提供了人机系统管理全新的视角。

3.TnPM+管理体系框架搭建基于TnPM总体架构,TnPM+更新了六力钻石班组、工匠培育体系、设备安全管理、和评价体系,还提出智能维护的12个方向和智慧TnPM的概念,给企业提供了人机系统管理全新的视角。 -

TnPM设备人机系统架构

TnPM设备人机系统架构

立即咨询

立即咨询

TnPM+的主要特色:

♥ 适应国家、社会对企业安全环保更加严格的要求和品牌诉求

♥ 聚焦企业智能制造的新趋势

♥ 推动企业创新,让企业技术创新和管理创新并行平衡发展

♥ 适应《设备管理体系 标准》

♥ 从降低设备狭义和广义六大损失方面助推企业精益生产

♥ 促进企业工匠文化的打造和革新成果的落地,培养工匠人才,提升企业竞争力

♥ 对企业基层团队建设更强有力的支撑

♥ 控制企业进步中的风险

♥ 聚焦企业智能制造的新趋势

♥ 推动企业创新,让企业技术创新和管理创新并行平衡发展

♥ 适应《设备管理体系 标准》

♥ 从降低设备狭义和广义六大损失方面助推企业精益生产

♥ 促进企业工匠文化的打造和革新成果的落地,培养工匠人才,提升企业竞争力

♥ 对企业基层团队建设更强有力的支撑

♥ 控制企业进步中的风险

典型案例:

石化从2003年开始导入TnPM中的“6S”管理,以规范和强化现场,从2004年3月全面导入TnPM。根据石化工业特点,创造、建立广石化 TnPM检查评价体系,使体系更加适合石化系统。通过不断实践与创新,设备管理水平总体上取得进步。装置实现长周期运行,设备故障率、非计划停车次数逐年降低;生产装置大修周期从之前的一年一修全面实现了四年一修。